熱門關(guān)鍵詞: 機器人點焊系統(tǒng)組成 點焊機多少錢 焊接工作站基本組成 螺母點焊機價格

機器人點焊自動化I和機器人點焊過程

焊接與切割

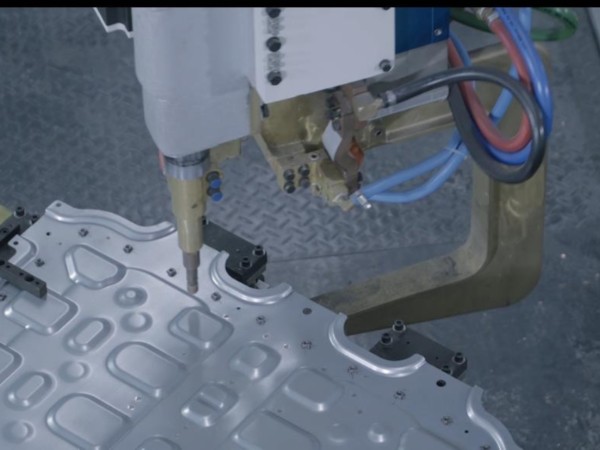

在汽車的生產(chǎn)過程中,點焊是重要的過程

點焊是一種高速

點焊是在接頭處的焊件接觸面上焊接單個點。

點焊要求金屬具有良好的可塑性

1.點焊的基本知識

點焊通常分為兩類:雙面點焊和單面點焊

在雙面點焊中,焊條從工件的兩側(cè)進行焊接

常用于裝飾面板的點焊。使用變壓器并聯(lián)連接電極

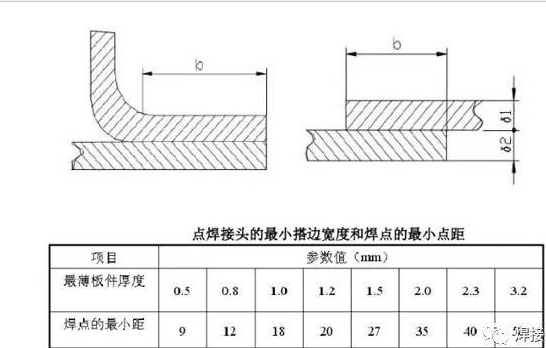

點焊通常使用搭接接頭和法蘭接頭。接頭可以由兩個或更多個厚度相同或不相等的工件組成

。在設(shè)計點焊結(jié)構(gòu)時

,必須考慮電極的可及性,即,電極必須能夠輕松到達(dá)工件的焊接部位。同時,還應(yīng)考慮余量,重疊,點間距,裝配間隙和焊點強度等因素。余量的最小值取決于待焊接金屬的類型

,厚度和焊接條件。對于屈服強度高,零件薄或條件強的金屬,可以使用較小的值。點距離是兩個相鄰點之間的中心距離,其最小值與焊縫金屬的厚度

,電導(dǎo)率,表面清潔度和熔核直徑有關(guān)。最小點間距主要是考慮分流的影響

。當(dāng)在強條件下和大電極壓力下使用時組裝間隙必須盡可能小

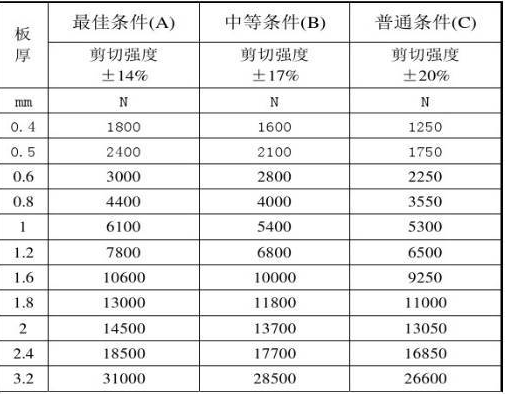

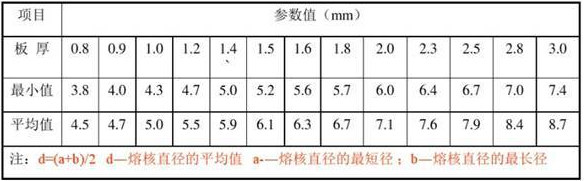

單個焊點的剪切強度取決于兩塊板交界處的熔核面積

。為了確保接頭的強度,除了熔核直徑之外,穿透率和壓痕深度也應(yīng)滿足要求。滲透率的表達(dá)式為:η= h /δ-c×100%。兩個板的滲透率僅允許在20-80%之間。鎂合金的最大磁導(dǎo)率僅允許達(dá)到60%

。允許鈦合金達(dá)到90%。當(dāng)焊接不同厚度的工件時,每個工件的最小熔深可以是接縫薄部分厚度的20%,壓痕深度不應(yīng)超過板厚度的15%(如果兩個工件更大,比2:1,或者在難以接近的零件上焊接并在工件側(cè)面使用平頭電極時,壓痕深度可以增加到20-25%。當(dāng)在垂直于面板的方向上承受拉伸載荷時

,點焊接頭的強度為正拉伸強度。由于圍繞熔核的兩塊板之間形成的銳角會引起應(yīng)力集中,從而降低熔核的實際強度,因此通常不會以這種方式加載點焊接頭。通常,將正拉伸強度與剪切強度之比用作確定接頭延性的指標(biāo)。比例越大,關(guān)節(jié)的延展性越好。由多個焊點形成的接頭的強度還取決于焊點的間距和分布。當(dāng)間距較小時

,接縫將因分流而影響其強度,而較大的間距將限制可放置的焊點數(shù)量。因此,有必要考慮點間距和焊點數(shù)量以獲得最大的焊點強度。多排焊點最好是交錯的而不是矩形的。

焊接可以確保需要強度的地方的焊接間隔更近

,但是考慮到電焊可能會分流,應(yīng)考慮焊接點的弱焊接,因此應(yīng)盡可能靠近并合理布置焊接位置點可以獲得更好的焊接效果焊點的應(yīng)用原理一般不大于5mm

應(yīng)根據(jù)連接強度是否符合要求確定焊點數(shù)量。過大和過密的焊點只會增加焊接成本

焊點的位置是工藝和產(chǎn)品設(shè)計協(xié)調(diào)的結(jié)果

。重要的焊點位置應(yīng)根據(jù)CAE計算結(jié)果進行設(shè)置。下表顯示了不同材料厚度的焊點的剪切強度要求:

焊接時

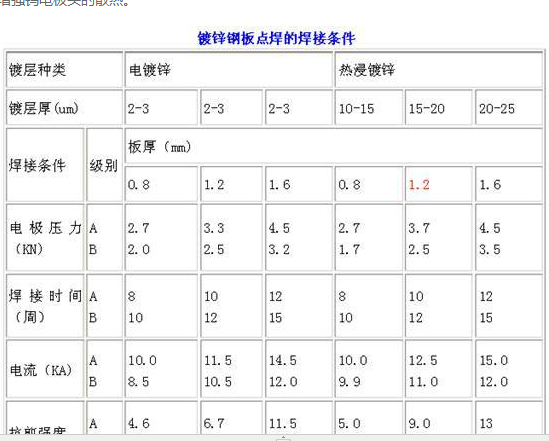

,首先清潔焊件表面,然后組裝焊板,在兩個圓柱形銅電極之間按壓,施加壓力P壓縮,當(dāng)有足夠大的電流通過時,板上的觸點會產(chǎn)生很大的電阻。在熱中心最熱區(qū)域產(chǎn)生的金屬會迅速加熱到高可塑性或熔融狀態(tài),形成雙凸透鏡狀液態(tài)熔池。繼續(xù)保持壓力P,斷開電流,金屬冷卻后,形成焊點。鍍鋅鋼板大致分為電鍍鋅鋼板和熱浸鍍鋅鋼板。前者比后者薄。對于鍍鋅鋼的點焊電極,建議使用兩種類型的電極合金

。當(dāng)點焊的外觀要求很高時,可以使用1級合金。建議使用錐角為120-140度的錐形電極形狀。使用焊鉗時

,建議使用尖端半徑為25-50 mm的球形電極。為了提高電極的使用壽命

通常

測試樣品最常用的方法是撕裂法

焊點直徑是通過將長軸的測量值加上垂直于長軸的測量值除以2得到的

鋁合金點焊

鋁合金被廣泛使用,并分為冷作強化和熱處理強化

。鋁合金點焊的可焊性較差,尤其是經(jīng)熱處理強化的鋁合金。采取的原因和技術(shù)措施如下:(1)較高的電導(dǎo)率和較高的導(dǎo)熱率必須使用較大的電流和較短的時間來獲得足夠的熱量以形成塊狀

;并且可以減少表面過熱(2)塑料溫度范圍窄

(3)氧化膜容易在表面形成,焊接前必須嚴(yán)格清理

由于以上原因

1)可以在短時間內(nèi)提供大電流

2)電流波形最好具有緩慢上升和緩慢下降的特性

3)工藝參數(shù)可以不受電網(wǎng)電壓波動的影響而精確控制

4)提供化合價和鞍形電極壓力

5)機頭的慣性和摩擦小,電極順暢

目前

點焊鋁合金的電極應(yīng)采用具有球形端面的1型電極合金,以利于熔核的凝固和散熱

由于大電流密度和氧化膜的存在

鋁LF21具有低強度,良好的延展性

當(dāng)使用化合價時

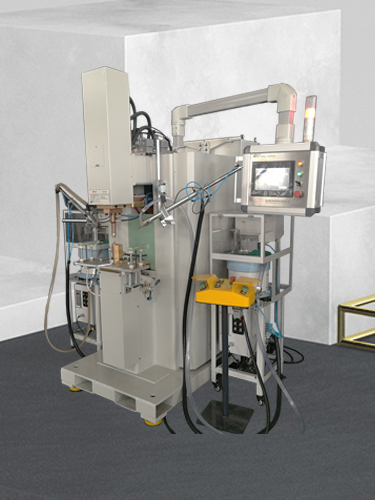

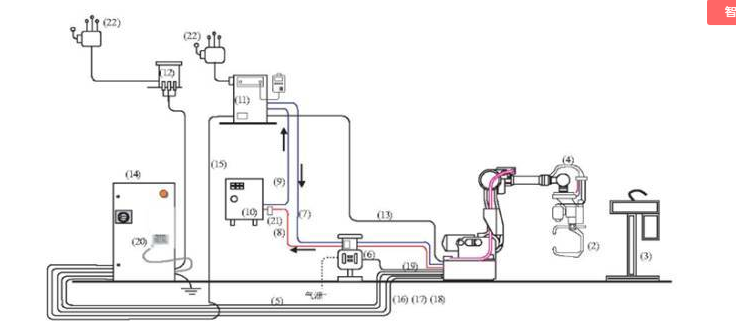

2.點焊機器人系統(tǒng)

(1)機器人機身

(2)伺服/氣動點焊鉗

(3)電極磨刀器

(4)管道包裝

(5)焊鉗控制電纜

(6)水和空氣單元

(7)焊鉗冷水管

(8)焊鉗回流管

(9)點焊控制器冷水管(無需風(fēng)冷)

(10)冷卻器

(11)點焊控制器

(12)機器人變壓器

(13)焊接電纜

(14)機器人控制器

(15)焊接控制器通訊電纜

(16)(17)(18)機器人電纜

(19)伺服編碼器電纜

(20)機器人示教器

(21)冷卻水開關(guān)

(22)電源

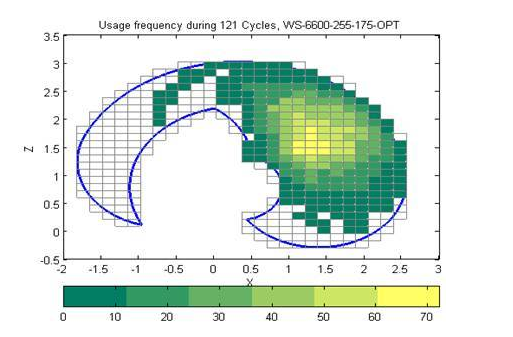

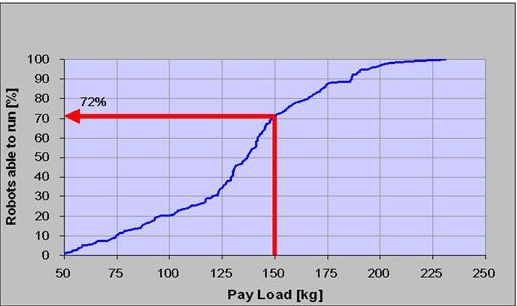

根據(jù)白車身點焊焊鉗負(fù)載和臂展的統(tǒng)計

,一般要求所選機器人的負(fù)載在180KG以上,臂展在2.5M以上才能滿足大多數(shù)要求。點焊

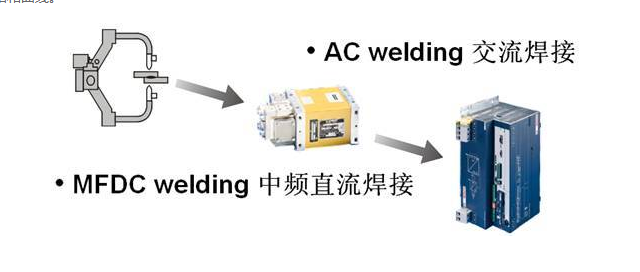

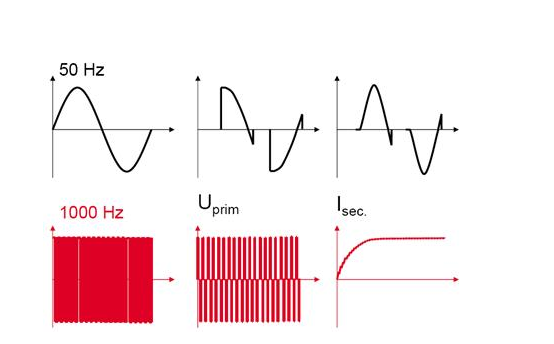

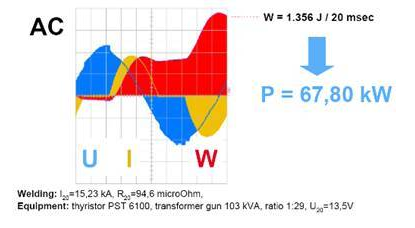

焊接控制器分為工頻和中頻兩種

1.通過一次和兩次閉環(huán)實現(xiàn)精確的電流控制?div id="m50uktp" class="box-center"> ?刂凭瘸^同類產(chǎn)品

2.焊點計數(shù)功能可有效防止焊接遺漏

3.獨立監(jiān)視焊接熔核的增長

4.確保每個焊接點的直徑

5.自動補償焊接干擾

6.在焊接過程中,焊接時間和電流將自適應(yīng)地變化

7.在線存儲測量數(shù)據(jù)和曲線

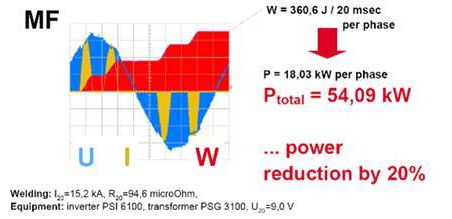

中頻焊接控制器變壓器更小,更輕

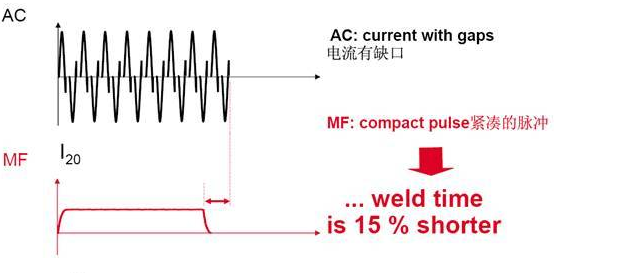

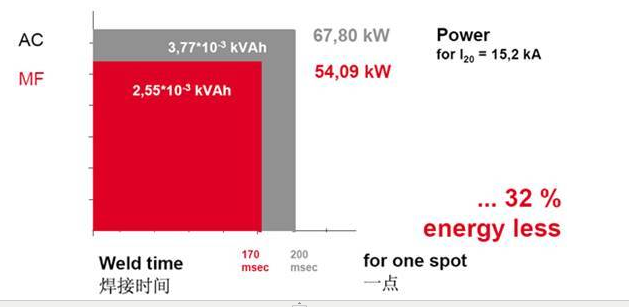

它具有緊湊的脈沖形式,無感應(yīng)損耗,不到1毫秒的調(diào)節(jié)時間

,無電流峰值和無額外的冷卻時間,從而提供了更高的能量并降低了電極的熱量和機械壓力。與工頻電極相比,中頻壽命提高了30-50%,節(jié)能20-32%。

另外

,中頻焊接控制器具有以下特點:焊接參數(shù)的精確調(diào)節(jié)(動態(tài)調(diào)節(jié)和自適應(yīng)調(diào)節(jié));沒有材料過熱(飛濺少)。點焊鉗:用于按壓焊接的工件(板)

。機器人使用的焊鉗通常將變壓器和焊鉗安裝在一起以形成一個整體,稱為“整體焊鉗”。在實際應(yīng)用中,有必要根據(jù)點焊位置的特殊性設(shè)計焊鉗的主體。只有這樣,焊鉗才能到達(dá)焊點的位置。機械手點焊鉗必須與點焊工件所需的焊接規(guī)格兼容

。基本原則是:

1.根據(jù)工件的材料和板厚

,確定焊接電極的最大短路電流和最大按壓力;2.根據(jù)工件的形狀和焊點在工件上的位置,確定焊鉗主體的喉深

,喉寬,電極握力,最大行程,工作行程等;3.根據(jù)工件上所有焊接點的分布,確定選擇哪種焊鉗

4.滿足以上條件時

,請盡量減少焊鉗的重量。

與氣動焊鉗相比,伺服焊鉗的優(yōu)點:

1.機器人和焊鉗的協(xié)調(diào)運動大大提高了生產(chǎn)周期

2.焊接過程中壓力和熱量同時增加

,以確保更可靠的焊點質(zhì)量3.擴展過程控制

4.加強診斷監(jiān)測

5.簡化焊鉗的設(shè)計并增加靈活性

6.降低維護率并增加運行時間

7.降低生產(chǎn)成本(耗氣量

,備件)8.焊接循環(huán)后自動調(diào)節(jié)電極蓋的零位

9.更換噴槍后,檢查/調(diào)整焊接鉗。斷開伺服控制設(shè)備的連接后

,卸下伺服控制臂以校正焊鉗的零位。

生產(chǎn)周期時間的減少反映在:

1.最小化焊點和障礙物之間的跳躍路徑。

2.可以隨意縮短焊條的開度

,以減少關(guān)閉焊鉗的時間。3.發(fā)出焊接開始信號后,可以更快更好地控制壓力

。4.發(fā)出焊接完成信號后

,可以更快地打開焊鉗。5.更快地改變焊接壓力

。6.減少電極更換和磨削時間

。7.更換噴槍,在電極拋光和更換后快速校準(zhǔn)

。

焊接質(zhì)量的提高體現(xiàn)在:

1.輕觸幾乎不會影響產(chǎn)品

2.高精度反復(fù)加壓

3.精確的焊接恒壓控制

4.更穩(wěn)定的電極管理和控制

增強的診斷和監(jiān)控體現(xiàn)在:

1.壓力監(jiān)控

,以防止過度的深凹痕和焊點裂紋2.診斷電極蓋并監(jiān)測電極磨損

3.電極修整器的狀況

4.多層板連接狀態(tài)

5.換槍緊急停止后的位置診斷

簡化焊鉗的設(shè)計并提高靈活性:

1.增加焊接壓力范圍

2.不限制大開口和小開口,優(yōu)化了焊接臂的位置

3.不同的工作站使用相同的焊鉗設(shè)計以減少數(shù)量

4.電機的集成降低了焊鉗的質(zhì)量

5.靈活性高

,可以在項目早期確定焊鉗的設(shè)計降低維護率和增加運行時間體現(xiàn)在:

1.更容易的錯誤跟蹤

2.診斷和預(yù)防性維護

3.減少備件數(shù)量

4.消除余額問題

降低生產(chǎn)成本體現(xiàn)在:

1.空氣消耗

2.電機蓋消耗

3.電機桿消耗

4.維修費用

5.易于編程

伺服點焊平衡補償技術(shù)

機械平衡

軟件余額

焊接位置校正:允許編程誤差+/- 3mm

松開固定焊接夾臂:松開固定焊接夾臂5mm

焊鉗臂偏差補償:可補償焊鉗臂偏差5mm

電極蓋的測量和補償:測量電極蓋

,可以補償0-10mm金屬板的位置+/- 1 mm水和空氣單位:

電極磨刀器:

通常,在點焊的生產(chǎn)中

,流過電極的電流密度非常大,再加上同時作用的相對較大的按壓力,電極很容易失去其原始形狀,因此焊核的尺寸不能縮小好小。受控。同時,由于導(dǎo)電表面的氧化,電極的導(dǎo)電性降低,并且不能很好地保證點焊期間的電流值

管道包裝:

機器人管線套件主要用于連接機器人末端執(zhí)行器(自動換刀裝置

1.滿足設(shè)備的應(yīng)用功能

2.具有良好的使用壽命

3.盡量不要限制機器人的工作范圍

4.易于安裝和維護

以下是標(biāo)準(zhǔn)伺服點焊電纜包裝的連接方法:

最后

咨詢熱線

400-693-3363